تعتبر مصابيح الحرارة مكونات حيوية في صناعة أشباه الموصلات، وتلعب دورا حيويا في إدارة الأداء الحراري وضمان موثوقية الأجهزة الإلكترونية. مع استمرار تقلص حجم أجهزة أشباه الموصلات مع زيادة كثافة الطاقة ، أصبحت الإدارة الحرارية الفعالة حجر الزاوية في تصميم الإلكترونيات الحديثة. تستكشف هذه المقالة التكنولوجيات وراء مصابيح الحرارة وتطبيقاتها في صناعة أشباه الموصلات والاتجاهات المستقبلية في هذا المجال.

تكنولوجيا وتطبيقات مصدر الحرارة

1. نظرة عامة على تكنولوجيا العمليات

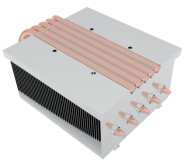

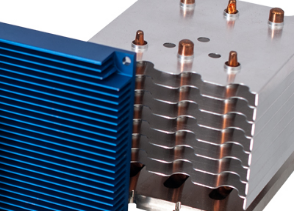

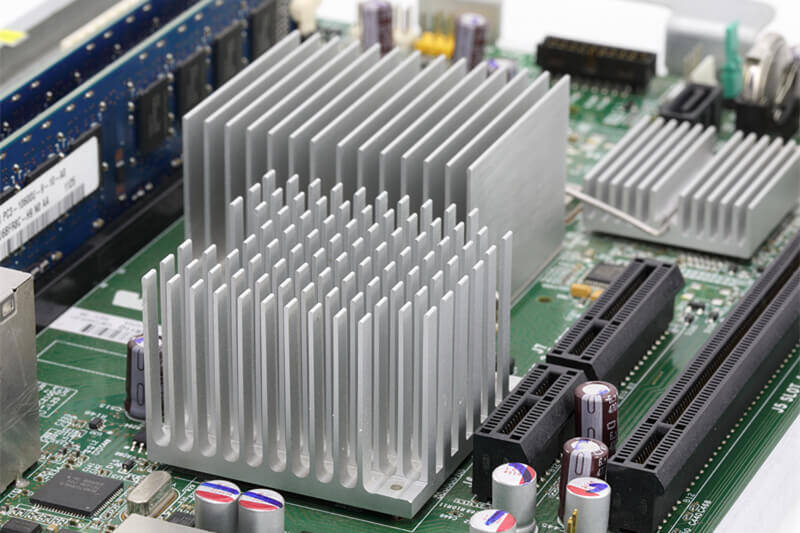

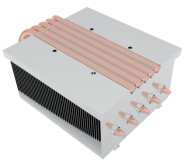

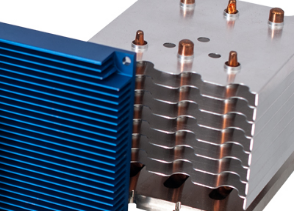

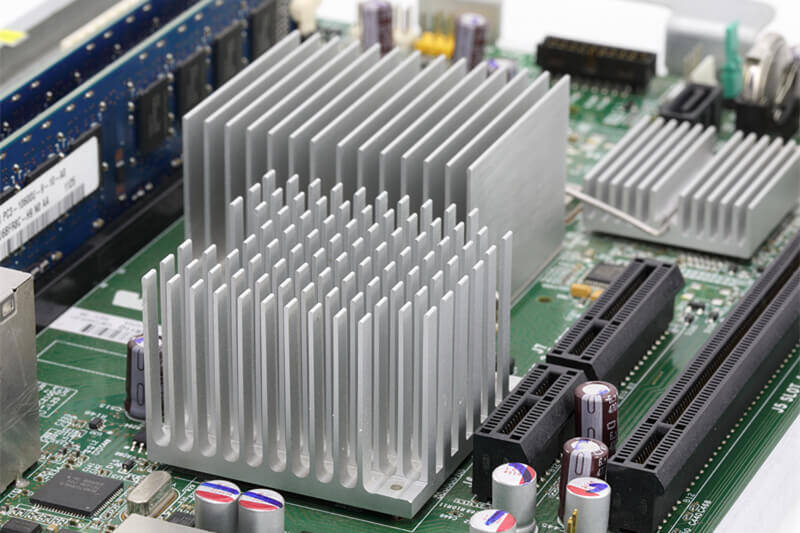

تم تصميم مصابيف الحرارة لتبديد الحرارة من سطح صلب ، في المقام الأول من خلال التوصيل والحمل الحراري. عادة ما تكون مصنوعة من مواد ذات موصلة حرارية عالية مثل الألومنيوم والنحاس أو مزيج من كلاهما. وتشمل عمليات التصنيع البثق والصب القاتل والآلة، وفي الآونة الأخيرة، التصنيع الإضافي للهندسات المعقدة. المعالجات السطحية مثل الأنود أو الطلاء تعزز مقاومة التآكل وكفاءة نقل الحرارة.

1-1 النقاط العامة

من أجل توفير الأداء الأمثل للأجهزة شبه الموصلة من الضروري عدم تجاوز الحد الأقصى لدرجة حرارة التقاطع التي أشارت إليها الشركة المصنعة.

عادة لا يمكن الحفاظ على درجة حرارة التقاطع القصوى هذه إلا دون تجاوزها عن طريق تشغيل الجهاز المعني عند مخرجات طاقة أقل.

عند المخرجات التي تقترب من أقصى تقييمات أجهزة أشباه الموصلات يجب تبريدها بواسطة ما يسمى مصابيح الحرارة.

يعتمد الأداء الحراري لهذه المجردات الحرارية في المقام الأول على الموصلية الحرارية للمادة التي صُنعت منها وحجم مساحة السطح والكتلة.

بالإضافة إلى ذلك ، فإن لون السطح وموقع التثبيت ودرجة الحرارة وسرعة الهواء المحيط ومكان التثبيت كلها لها تأثير متفاوت على الأداء النهائي للمنفذ الحراري من تطبيق إلى آخر.

لا توجد طرق قياسية دولية متفق عليها لاختبار أنظمة التبريد الإلكترونية أو لتحديد المقاومة الحرارية.

1.2. تحديد المقاومة الحرارية

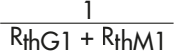

المقاومة الحرارية هي المعلمة الأكثر أهمية في اختيار المبردات ، بالإضافة إلى الاعتبارات الميكانيكية. لتحديد المقاومة الحرارية تطبق المعادلة التالية:

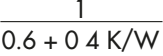

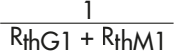

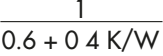

المعادلة 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  - RthGM

- RthGM

في حالة التطبيق الذي لا تتجاوز فيه درجة الحرارة القصوى للمتقاطع يجب التحقق من درجة الحرارة.

عندما يتم قياس درجة حرارة الحالة، سيمكن استخدام المعادلة التالية من حساب درجة حرارة التقاطع القصوى:

المعادلة 2: θi = θG + P x RthG

معنى العوامل المحددة:

θi = الحد الأقصى لدرجة حرارة التقاطع في درجة مئوية للجهاز كما أشار إليه المصنع. كعامل سلامة، يجب تقليل هذا بمقدار 20-30 درجة مئوية.

θu = درجة الحرارة المحيطة بدرجة مئوية.

يجب زيادة ارتفاع درجة الحرارة الناجمة عن الحرارة المشعة في مصدر الحرارة بمقدار 10-30 درجة مئوية.

Δθ = الفرق بين درجة حرارة التقاطع القصوى ودرجة حرارة المحيط.

θG = درجة الحرارة المقاسة لحالة الجهاز (المعادلة 2).

P = أقصى قدرة تقييمية للجهاز في [W] Rth = المقاومة الحرارية في [K / W]

RthG = المقاومة الحرارية الداخلية لجهاز أشباه الموصلات (كما أشار إليه المصنع)

RthM = المقاومة الحرارية لسطح التثبيت. بالنسبة لـ 3 حالات تنطبق القيم التقريبية التالية:

1. جاف، بدون insulatar 0.05 - 0.20 ك / واط

2. مع مركب حراري / بدون عازل 0.005 - 0.10 ك / واط

3. وافر أكسيد الألومنيوم مع مركب حراري 0.20 - 0.60 ك / واط

4. وافرة ميكا (سميكة 0.05 مم) مع مركب حراري 0.40 - 0.90 ك / واط

RthK = المقاومة الحرارية للمنفذ الحراري ، والتي يمكن أخذها مباشرة من الرسوم البيانية

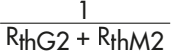

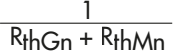

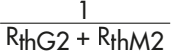

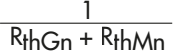

RthGM = مجموع RthG و RthM. بالنسبة للاتصالات الموازية لعدة ترانزستورات، يمكن تحديد قيمة RthGM عن طريق المعادلة التالية:

المعادلة 3:  =

=  +

+  + . .. +

+ . .. +

يمكن استبدال النتيجة بالمعادلة 1.

K = Kelvin، وهو المقياس القياسي للفروق في درجات الحرارة، مقاسًا بدرجة مئوية، وبالتالي 1 درجة مئوية = 1 K.

K/W = كيلفين لكل واط، وحدة المقاومة الحرارية.

أمثلة الحساب:

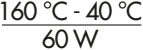

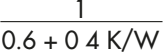

1. ترانزستور الطاقة إلى 3 مع تصنيف 60 واط لديه أقصى درجة حرارة تقاطع 180 درجة مئوية ومقاومة داخلية 0.6 كيلوغرام / واط في بيئة محيطة 40 درجة مئوية مع شرائح أكسيد الألومنيوم.

ما هي المقاومة الحرارية المطلوبة للمنفذ الحراري؟

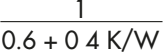

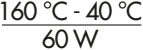

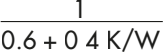

أعطيت:

P = 60 واط R thG = 0.6 ك / واط

θi = 180 درجة مئوية - 20 درجة مئوية = 160 درجة مئوية (لهامش الأمان) RthM = 0.4 K / W (متوسط القيمة)

θu = 40 درجة مئوية

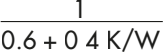

العثور على: RthK باستخدام المعادلة 1 RthK = θi θu − (RthG + RthM) =  − (0.6 ك/و + 0.4 ك/و) = 1.0 ك/و

− (0.6 ك/و + 0.4 ك/و) = 1.0 ك/و

1.3 نفس الظروف المذكورة أعلاه ولكن لثلاثة أجهزة مع تقييمات الطاقة الموزعة بالتساوي.

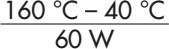

استخدام الحل المعادلة 1 والمعادلة 3  =

=  +

+  +

+  =

=  W / K RthGM جيس. =

W / K RthGM جيس. =  كيلو واط = 0.33 كيلو واط

كيلو واط = 0.33 كيلو واط

بدل في المعادلة 1 يعطي: RthK =  _ 0.33 ك / و = 1.67 ك / و

_ 0.33 ك / و = 1.67 ك / و

مع تحديد هذه القيم، يمكن استخدام الجدول في الصفحة A 13 - 17 لإعطاء اختيار من ملفات تعريف مصدر الحرارة المحتملة. ثم من خلال فحص الرسومات والمنحنيات يمكن اتخاذ الاختيار النهائي.

3. ترانزستور مع تصنيف الطاقة من 50 واط والمقاومة الحرارية الداخلية من 0.5 كيلو واط لديه درجة حرارة الحالة من 40 درجة مئوية. ما هي القيمة الفعلية لدرجة حرارة التقاطع؟

أعطيت:

P = 50 W R thG = 0.5 K/W θG = 40 درجة مئوية

العثور على: θiusing equation 2

θi = θG+ (P • RthG) θi = 40 درجة مئوية + (50 W • 0.5 K / W) = 65 درجة مئوية

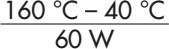

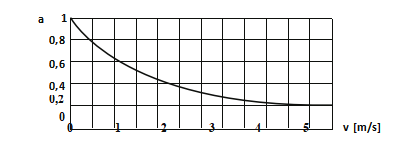

المقاومات الحرارية لأي ملامح مع الحمل الحراري القسري

المقاومات الحرارية لأي ملامح مع الحمل الحراري القسري

RthKf ≈ أ • RthK

RthKf = المقاومة الحرارية مع الحمل الحراري القسري

RthK = المقاومة الحرارية مع الحمل الحراري الطبيعي

a = عامل النسبة

2. يتم تحديد الأداء وعمر الخدمة وموثوقية أجهزة أشباه الموصلات الإلكترونية بشكل كبير من خلال الحمل الحراري الذي تتعرض له الأجهزة. تجاوز درجة حرارة التشغيل القصوى يؤدي إلى عطل. تجاوز درجة حرارة التقاطع المسموح بها يؤدي إلى تدمير أشباه الموصلات. ولتفاقم الأمر هناك اتجاه متقدم في صناعة أشباه الموصلات لزيادة مستمرة في كثافات التكامل والطاقة للأجهزة الإلكترونية. لحل المشاكل الحرارية السؤال الأول هو أي نوع من تبديد الحرارة يجب النظر فيه. لهذا هناك عمليات مختلفة متاحة: عن طريق الحمل الحر (السلبي) مع حلول مختلفة للمنفذ الحراري ، عن طريق الحمل القسري (النشط بمساعدة المروحة ، مجموعات التبريد) أو عن طريق وسائط السوائل (تبريد السوائل).

ومع ذلك ، فإن الأجهزة والأنظمة الإلكترونية لها العديد من ظروف الحدود والتركيب المختلفة. لذلك غالبا ما يكون اختيار الإدارة الحرارية المثلى صعبا. هناك بالتأكيد إمكانيات للعثور على مفهوم تبديد الحرارة الصحيح باستخدام المقاومة الحرارية للحسابات أو عن طريق اختبار وتحقق من النماذج الأولية مباشرة في التطبيق ، ولكن في الوقت الحاضر يتم طلب وتطلب تعديلات ميكانيكية محددة من قبل العملاء أكثر من أي وقت مضى. يمكن النظر في المعالجات الميكانيكية الصغيرة بعد التصنيع، مثل الخيوط المتكاملة الإضافية أو الحفر في الحساب مع احتياطيات السلامة في درجة حرارة المقاومة الحرارية، ولكن التعديلات الواسعة النطاق تتطلب فحص متكرر للظروف الحرارية.

العوامل المعتمدة في المحاكاة الحرارية

مع المحاكاة الحرارية KINGKA ، يمكن تحديد الخصائص الضرورية لمفهوم التبريد بدقة. استنادا إلى المفاهيم الفيزيائية مثل الكتلة والطاقة والنبض ، يأخذ البرنامج في الاعتبار على وجه التحديد المتطلبات الحرارية للحمل الحراري الطبيعي أو القسري. في نفس الوقت ، يبرد النظام الحرارة عبر السائل. بالإضافة إلى ذلك، تحسب المحاكاة الحرارية الآثار الفيزيائية مثل الإشعاع الحراري والاضطرابات. كما تلعب عوامل الإشعاع في الأسطح المختلفة دورا.

مع المحاكاة الحرارية KINGKA ، يمكن تحديد الخصائص الضرورية لمفهوم التبريد بدقة. استنادا إلى المفاهيم الفيزيائية مثل الكتلة والطاقة والنبض ، يأخذ البرنامج في الاعتبار على وجه التحديد المتطلبات الحرارية للحمل الحراري الطبيعي أو القسري. في نفس الوقت ، يبرد النظام الحرارة عبر السائل. بالإضافة إلى ذلك، تحسب المحاكاة الحرارية الآثار الفيزيائية مثل الإشعاع الحراري والاضطرابات. كما تلعب عوامل الإشعاع في الأسطح المختلفة دورا.

سيكون KINGKA سعيدًا لتقديم المشورة لك بالتفصيل حول موضوع المحاكاة الحرارية. خبرائنا تحت تصرفك لجميع المشورة التقنية.

2.2 دور في صناعة أشباه الموصلات

تلعب مصابيح الحرارة دورا حيويا في الحفاظ على درجات حرارة التقاطع ضمن حدود آمنة ومنع التسرب الحراري وضمان التشغيل المستقر. إنها مهمة لحماية وحدات المعالجة المركزية وحدات المعالجة الرسومية وشبه موصلات الطاقة (IGBTs و MOSFETs) وغيرها من المكونات الحساسة للحرارة داخل الدوائر المتكاملة والتجمعات الإلكترونية.

2.3 مجالات التطبيق الرئيسية

الحوسبة عالية الأداء (HPC): ضرورية لتبريد معالجات في أجهزة الكمبيوتر الفائقة ومراكز البيانات.

· إلكترونيات السيارات: تضمن موثوقية محولات السيارات الكهربائية وأنظمة ADAS ووحدات المعلومات والترفيه.

· الاتصالات السلكية واللاسلكية: يحافظ على أداء محطات القاعدة والموجهات تحت الحمل الثقيل.

3- الاستنتاج

ومصارف الحرارة أساسية لقدرة صناعة أشباه الموصلات على إدارة الزيادة المستمرة في توليد الحرارة. وتستمر تقنيات التصميم والتصنيع في التطور، لتلبية متطلبات التطبيقات الناشئة مع تمهيد الطريق لحلول تبريد أكثر ذكاءً وأكثر استدامة. مع دفع الصناعة حدود الأداء والتكامل ، فإن دور الإدارة الحرارية الفعالة لن يزداد أهمية إلا.

المقاومات الحرارية لأي ملامح مع الحمل الحراري القسري

المقاومات الحرارية لأي ملامح مع الحمل الحراري القسري